摘要:铝熔融炉浇注耐火内衬时,如果采用整体浇注的方式,在烘烤过程中,由于材料的收缩作用,炉底和炉壁会出现大量细小裂纹。如果裂纹尺寸太大,则会导致炉底漏铝。本文主要介绍我公司发明的一种用耐火预制块砌筑的熔铝炉熔池工作层,采用多个预制块整体安装,然后浇注预留缝,简单烘烤后即可投入使用。目前这两种技术在很多熔铝炉中使用,取得了很好的效果。

关键词:铝工业炉,浇注,预制块,预制熔池

1技术背景

随着铝工业技术的发展,铝熔融炉和保温炉工作层所用耐火材料,已经由低水泥结合的耐火浇注料全面取代了由磷酸盐结合的高铝砖。为提高铝炉使用寿命,要求耐材具有高强度、高耐磨、不沾铝等特性,而目前的耐火浇注料已经能很好地满足了使用要求。

传统的耐火砖砌筑熔池,由于耐火砖尺寸较小,熔池的砖缝太多,因此熔池的整体强度不高,进而使用寿命较短。目前的熔铝炉已普遍采用整体浇注方法砌炉,即熔池工作层采用耐火浇注料整体浇注。该方法的优势是施工简便,施工技术要求较低,施工效率较高,而且浇注料熔池整体强度高,使用寿命更长。但由于浇注料在烘干过程中会发生干燥收缩,容易在炉底形成干缩裂缝,如图1所示。

铝熔炼过程另外一个难点在于,铝液极易通过细缝渗漏到炉底,其在高温下表面张力极低,且导热性极高,即便很小的渗漏,其前端也能保持融化,进而逐渐渗漏到炉底。当熔炉冷却后,由于收缩作用,炉底的铝锭与炉底之间形成空隙,开炉后,快速的铝渗漏填充了空隙,久而久之,炉底铝液逐渐增多,导致整个耐材炉底在铝液中“漂浮起来”。

图1 材料的干燥收缩裂纹

2 预制熔池工作层技术简介

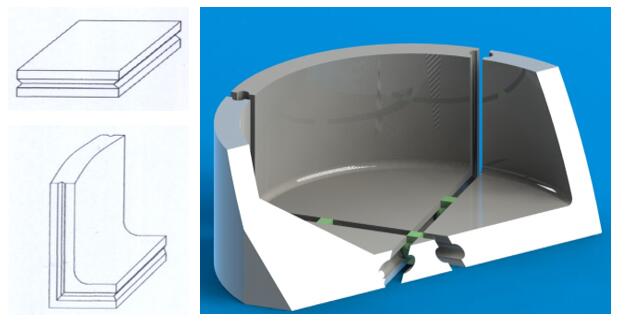

针对铝炉耐材浇注时常出现的裂纹问题,我公司发明一种用耐火预制件和耐火浇注料后浇带砌筑的熔铝炉熔池工作层,如示意图2。预制件是我公司比较成熟的技术,可为用户提供铝加工工业炉及设备砌炉所用各种耐火保温衬里材料,包括各种轻质保温材料、抗渣侵蚀、不沾铝、抗机械冲击材料、各种耐火砖、砌筑泥浆等,根据用户需要定做各种规格的耐火制件。预制熔池技术,将熔池工作层设计成由若干块经过600℃以上温度烘烤的耐火预制块砌筑,预制块之间留有宽度不超过100mm宽的缝隙。缝隙用耐火自流浇注料填充形成后浇带,并且用耐材砖或者小型预制块(比如长宽均为100mm高度与预制件等厚)加在后浇带中,将后浇带分割成长度不超过1000mm长的若干浇注段。从而彻底解决整体浇注熔铝炉熔池因浇注料干燥收缩裂缝过大造成渗铝以及烘烤过程中炉底爆裂问题。

图2 熔池预制件示意图

预制熔池工作层技术兼备传统耐火砖砌筑熔池与目前的整体浇注技术的优点,既满足熔池整体强度较高,又能保证熔池无干燥收缩裂纹。其原理为:将材料的收缩变形分散为多个细缝,利用预制块的膨胀作用,将细缝抵消,并形成应力挤压。这样做的目的,在保证炉底不渗漏的前提下,大大提高了熔池工作寿命。

3 预制熔池工作层技术原理

预制熔池技术,是利用已经烘烤预收缩过的预制块,减少熔池的总体干燥收缩,并通过在后浇带中夹入耐火砖或小型预制块的方式,将不得不形成的后浇带干燥收缩,分散为若干条不会造成渗漏的细窄缝隙。而且后浇带尺寸较小,水分扩散距离较短,烘烤过程中不会发生爆裂问题。具体技术原理如下:

(1)预制块由耐火浇注料浇注制作,并经过600℃以上温度烘烤,预制块的干燥收缩已经完成。预制块被砌筑以后,烘烤过程中,预制块只会随着温度上升发生热膨胀而不会发生干燥收缩,只有浇注在预制块之间的后浇带会发生干燥收缩;

(2)后浇带虽然发生干燥收缩,但由于后浇带宽度只有100mm,产生的干燥收缩总量很小,预制块的热膨胀会弥合这种细微的收缩量,且热膨胀会形成压缩应力。另外,自流浇注料会填充进预制空隙的每一个角落,因此无需复杂的振动操作;

(3)后浇带长度方向的累计干燥收缩是会较大的,其量级应与整体浇注熔池的耐火浇注料的收缩是等量的。但当后浇带长度方向被耐火砖或小型预制块截断为若干段之后,后浇带的收缩裂纹被分解为若干条细小缝隙;

(4)由于炉底绝大部分都是已经烘烤过的耐火预制块,后浇带的尺寸又比较小,因此烘炉时无需长时间小心谨慎,一般不会造成炉底爆裂问题;

(5)根据炉型及尺寸,经过理论计算,将熔铝炉工作的等温曲线控制在工作层之内,合理化布置炉膛内铝熔体的温度分布。

以我公司铝业炉用料RD-80AC为例,在800℃烧制冷却后,其总收缩线变化率是-0.2%,对于直径为3000mm的熔池来说,材料理论总收缩长度为3000x0.2%=6mm,也就是说,如果采取整体浇注的话,烘烤至800℃后,如果裂纹集中出现,则炉子烘烤冷却后可能会出现6mm宽的裂纹。即便采用底部分块浇注,比如分成3块,即每块长度1000mm,先浇注两端,后浇注中间,则可能将收缩缝分散为2条宽度为3mm的裂纹。考虑到浇注料的热膨胀系数为3 x 10- 6,铝的熔点为660℃,则铝锭开始熔化时,浇注炉底的缝隙宽度可能为(3000 x 3 x 10- 6 x660-3000x0.2%)/2= -0.03mm,依然无法消除渗铝的风险。

如果采用预制熔池,则不会出现此类问题。

首先,100mm宽的预留后浇带空间,浇注材料后,宽度方向上的收缩为100x0.2%=0.2mm,此收缩被分解为后浇带两侧的两条缝隙,每条缝隙的最大可能宽度为0.1mm。但预制块会受热膨胀,宽度800mm的预制块660℃热膨胀量大约为800 x 3 x 10- 6x 660=1.584mm(预制件热膨胀系数大约为3 x 10- 6),从数据上看,预制件的热膨胀不仅会抵消两侧后浇带收缩形成的收缩缝,而且还会因为热膨胀形成整体的压缩张力,确保不会有缝隙渗漏风险;在后浇带长度方向上,使用多个小预制块将3000mm长的预留空间间隔为多个小的空间(比如6个,此时长度为500mm),那么后浇带长度方向的收缩间隙为500x0.2%=1mm,而且被分段小预制块分解为2条缝隙,即缝隙宽度为0.5mm。考虑到500mm长后浇带受热后的热膨胀量为500 x 3 x 10- 6x 660=0.99mm,抵消两端的收缩缝,还有0.01/2=0.005mm缝隙。实际上,截断后浇带的小预制件或耐火砖的自身热膨胀完全抵消了这剩余的细微收缩缝(此处不再详细计算),从而根本消除渗铝的情况。

预制熔池技术优点是:第一,由于采用预制块与浇注料后浇带砌筑熔池,既发挥了浇注料熔池长寿的优势,由彻底解决了熔池铝水渗漏的隐患;第二,由于预制件已经过烘烤脱水,后浇带尺寸又不大,水分扩散距离短,因此烘炉简单,不会出现整体浇注熔池烘炉爆裂问题;第三,避免了熔铝炉由于整体浇注而需要长时间烘烤,大大缩短了浇注周期。

4 工业应用

图3 我公司生产的砌筑熔池预制块

图4 我公司生产的熔铝炉拱顶预制件

图3显示的是我公司为某厂家生产的砌筑铝炉熔池预制件,按照厂家炉型、炉况、使用要求等,设计预制块的形状、大小、连接方式等。通过图纸设计出预制块所需模具,选择适合厂家的耐火浇注料,浇注成型后,通过一定的温度升高曲线烘烤预制块,并另作试块检测不同温度材料线变化率、耐压强度、耐磨强度等性能。图4是我公司为某厂家生产的熔铝炉拱顶预制件,拱顶总长6.8m,总用料120吨,现已安装使用,使用效果很好。

5 结语

铝工业炉预制熔池技术,是我公司铝业耐材方向的一项发明专利,旨在根本消除整体浇注熔铝炉熔池开裂渗漏问题。从设计、加工、浇注到烘烤,全部由我公司承包服务。这项技术结合了耐火砖砌筑与材料整体浇注的优点,既缩短了厂家浇注熔炉的周期,又大大提高了耐火内衬的工作寿命。另外,我公司在铝行业方面,从九十年代中期到现在,从原料的烧结、铝液浇注成锭到铝加工业,凡是用到不定形耐火材料的容器,我公司的技术都有涉及,而且在某些领域处于领先水平。我公司致力于高效率帮助客户解决问题,不断研制出新产品、提出新理念,也力争不断推动我国有色产业的发展,做出积极贡献。

|