摘 要:本文对比了环保型 “水基”大面自流料与传统型大面补炉料使用特性及应用效果。实践结果表明:环保型“水基”大面料烧结时间更短,使用寿命更高,可以有效提升转炉维护效果,有利于转炉生产平稳顺行,提高了转炉生产效率,并降低了炉前劳动强度;烧结过程绿色环保;具有很好的经济、社会效益优势。

关键词:转炉大面料 无碳 环保 烧结时间短 长寿

1 前言

随着国家环保事业的不断发展,大家对钢铁企业的污染控制越来越严苛。常规转炉补炉料烧结过程的有害烟气排放问题受到更多重视。

在我国,绝大多数转炉修补依然采用以沥青/树脂做结合剂的大面自流料,该料直接投入炉内,在高温作用下,沥青/树脂熔化,赋予材料较好的流动性能,迅速在目标修补区域铺展开,一般1吨料烧结40-60分钟,一般修补一次能够使用8h或更长时间,目前国内大多数转炉每炼钢8~10炉次就必须进行炉底和大面的修补

传统转炉大面补炉料含有15 %左右的沥青、焦油或树脂,烧结时间过长,补炉一次吨料耗时40~60分钟,烧结烟气含有大量苯并芘及其他多环芳烃类有毒害物质,严重污染环境,危害人体健康。

但是,近几年在国内,由于冶金行业发展形势的持续低迷,钢铁企业为追求利润,产品结构正在被迫由普碳钢逐渐向高附加值的低碳和超低碳钢等品种方向调整,生产工艺的改变相应导致转炉对维护耐材的要求不断提高,再加上目前各大钢厂纷纷增加了转炉废钢使用量,使得当前炉内的耐火材料使用环境更进一步恶化,使用寿命不断下降。高温钢和特钢的大量冶炼要求转炉大面修补料使用寿命需要进一步提高,并实现无碳无杂质对钢水零污染。

环保型“水基”大面自流料的推广使用,对上述问题的解决提供了一种新的途径,该料基本解决了传统转炉大面修补过程中烟气有毒害、烧结耗时长、使用寿命短的问题。

2 材料性能

环保型“水基”转炉大面自流料以高纯或电熔镁砂为主要原料,采用无机环保液体结合剂,并含超微粉、分散剂、低温和高温流平剂以及粘结剂等,在最大幅度降低液体加量的同时具备较高的热态自流性、高温热折性能和耐冲刷强度,且无碳环保无污染。材料主要理化性能指标见表1。

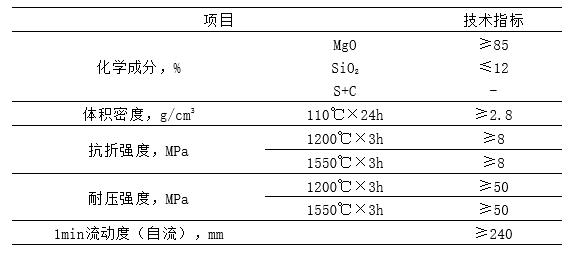

表1 环保型无碳“水基”大面自流料理化性能指标

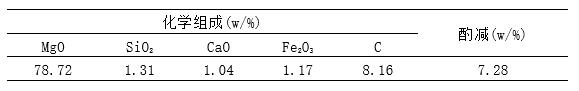

实验室试验对比了环保型“水基”大面自流料和某转炉使用的传统大面自流料各项性能。对照组材料成分详见表2。

表2 某传统自流料组成

取环保型“水基”大面自流料和传统型大面料各500g,同时放置到已加热至1200℃的镁碳质耐火浇注料板上,对比两种材料的热流动和烧结情况,冷却后检测两种材料与底板的粘结强度。1200℃高温下成型试样,经烧结,自然冷却后进行物理性能检测,试验结果见表3所示。

表3 材料烧结特性比较

3 应用

3.1 使用方法

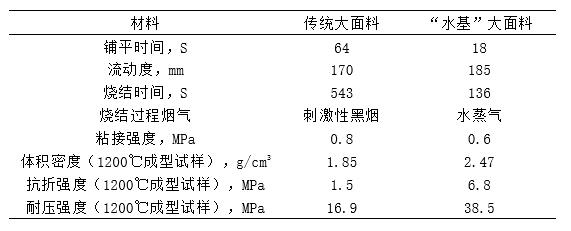

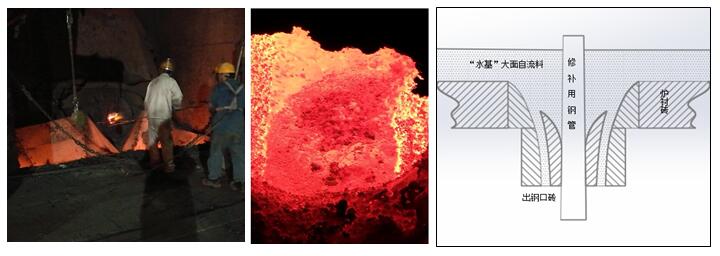

与传统转炉大面修补料使用方式不同,环保型“水基”大面自流料使用前需要现场进行搅拌。搅拌好的材料通过料斗倾倒入炉内,一次摇动炉体至适当角度,停留一段时间,待材料烧结完毕,即可投入生产使用。现场操作情况如图1所示。

图1 环保型“水基”大面料现场使用方法

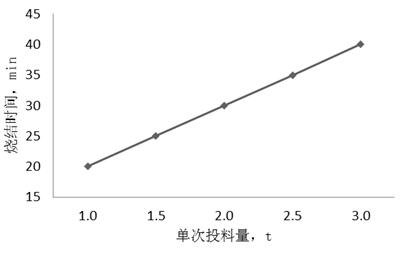

材料投入炉内后无需进行反复摇炉,烧结时间与炉温和投料量有关,正常情况下,补炉时炉衬温度大约1000-1200℃,投料量和烧结时间的关系如图2所示。

图2材料投放量与烧结时间对应关系

3.2烧结对比

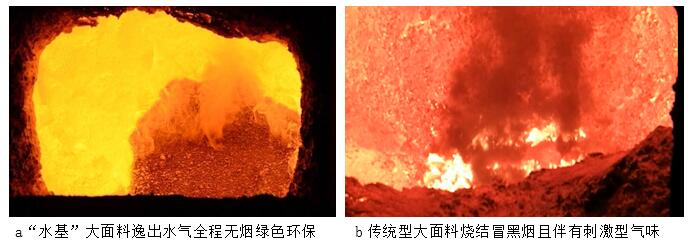

环保型“水基”大面自流料入炉后,摇炉至合适位置,材料在炉内即进行自流铺展并开始固化烧结,固化时会有少量的水蒸气逸出现象,但与传统有机结合补炉料不同的是,烧结全程无任何污染性的烟气现象产生。一般正常炉温情况下,吨料烧结时间不大于20分钟。具体情况如图3所示。

图3 烧结过程烟气情况

3.3 工业应用情况

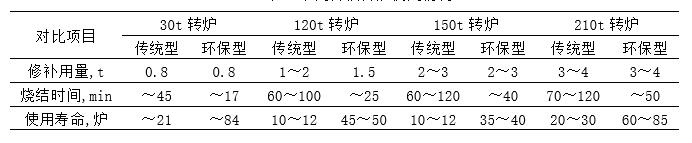

环保型“水基”大面自流料已在国内多家钢厂的大、中、小型转炉上进行了实践应用,实际效果表明该料能够充分改善转炉前、后大面及炉底的使用工况,完全达到了预期水平,得到了客户的广泛认可。不同容积转炉的现场使用寿命情况见表4所示,基本达到了传统有机结合补炉料使用寿命的3倍或以上,大幅降低了炉前耐火材料消耗量,且缩短了烧结时间,提高了转炉生产作业率。

表4不同容积转炉使用情况

3.4应用效果

3.4.1 某厂50吨转炉使用情况

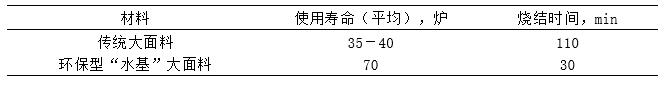

以国内某厂3座50吨转炉为例,主要冶炼全系列精品钢,钢水过氧化严重,钢种复杂炉衬工况恶劣,使用传统型大面补炉料修补一次用料1-2t,使用寿命大约35炉左右,烧结时间大约70分钟。2017年6-7月进行了环保型“水基”大面自流料的工业试用。使用情况对比如表5所示:

表5 两种大面料应用情况对比

环保型“水基”大面自流料烧结时间短,符合现场生产节奏要求。以现场修补2吨料为例,现有补炉料烧结需要大约110分钟,环保型“水基”大面自流料烧结仅需大约30分钟,且使用炉数基本达到现有补炉料的两倍,每炉座每天可节约大约80分钟的补炉时间,如果全部用于冶炼,可以多生产大约1~2炉钢水,不仅创造的利润非常可观,同时大大缓解了转炉与连铸的生产协调压力,大幅提高了转炉生产节奏。

此外,现场根据该转炉实际情况,结合环保型“水基”大面自流料流动性能好能够渗透到细小缝隙、且烧结后致密度高、耐侵蚀等特性,在修补后大面的同时,对出钢口部位顺带进行了修补,不再占用单独修补时间,详细见图4所示。以某一次作业修补2t料为例,炉后出钢口寿命为98炉,补后大面成功后,炉后挡渣效果较好,使出钢口使用寿命达到了145炉,较近期的平均出钢口寿命(80炉)大幅提高,并且同时减少了大约0.2t的喷补(投补)料的使用,如果后续能够提高并稳定到平均约160炉,则相当于减少一次钻出钢口施工操作,既降低了炉前工作人员劳动强度,又可节省大约120min时间,可以增产大约3~4炉钢水,间接创造的效益非常可观。

图4 出钢口部位修补情况及示意图

3.4.2某厂130吨转炉使用情况

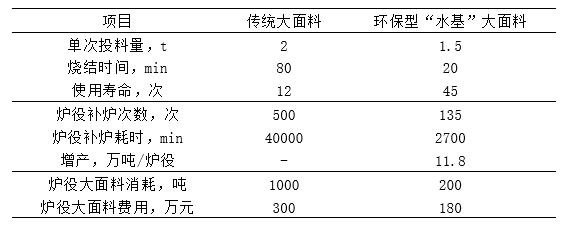

以国内某厂5座130吨转炉为例,该厂5座130吨转炉,每座转炉每天出钢约35炉,炉龄约12000炉。使用传统型大面料补炉耗时大于80分钟,平均使用寿命约12炉。

使用环保型无碳“水基”大面自流料补炉耗时约25分钟, 平均使用寿命约45炉。

据以上相关数据,以单座转炉为例,各项情况对比如表6所示:

表6 “水基”大面料和传统大面料效益对比

从上表可知,使用环保型“水基”大面自流料后,在增产增效,降本降耗方面显示出很大的优势。以传统补炉料中加入15%沥青、焦油等有机物计。单座转炉一年消耗1000吨左右补炉料,消耗沥青、焦油等有机物约150吨,排入大气的有毒害烟气约70多吨。采用环保型无碳“水基”大面自流料后,完全避免了这方面的不良影响,具有显著的社会效益。

4 结语

环保型 “水基”转炉大面自流料具有良好的高温热流动性,主要物化性能指标均远优于传统大面自流料。

在国内多座转炉上进行了工业应用,在烧结时间、使用寿命以及环境友好方面均体现出了较大的优势。具有良好的经济效益和社会效益。

|