摘要:高炉炉缸陶瓷杯整体浇注技术,以其对炉缸原理透彻的领悟,和行之有效的实践,逐渐被广大高炉炼铁技术所接受。相较于传统的砌砖陶瓷杯,浇注陶瓷杯,是真正意义上的“杯”结构,起到良好的隔离和隔热的作用,更有助于高炉长寿。另外,炉缸整体浇注技术,简单快捷,大大缩短工期;更有效利用残余碳砖,节省检修费用。结合不定形耐火材料的优点,炉缸整体浇注技术,必将在未来高炉检修中占据一席之地。

关键词:炉缸;陶瓷杯;不定形耐材;整体浇注

1 高炉炉缸技术

近年来,围绕高炉炉缸长寿化的技术一直在不断探索与发展。综合国内外研究以及实践,形成的主流意见认为:炉缸长寿的关键在于保持1150℃凝铁等温线处于炭砖热面以外,让炭砖内侧能够形成稳定的高黏度渣铁保护层,以避免炭砖与液态铁水的直接接触。基于此,采用导热性好的炭砖,并在炭砖内侧砌筑一层不与铁水反应、耐侵蚀的陶瓷杯材料,对炭砖加以保护的复合炉缸结构被普遍采用。同时,陶瓷杯材料具有较低的导热系数,还可以减少炉缸热损。

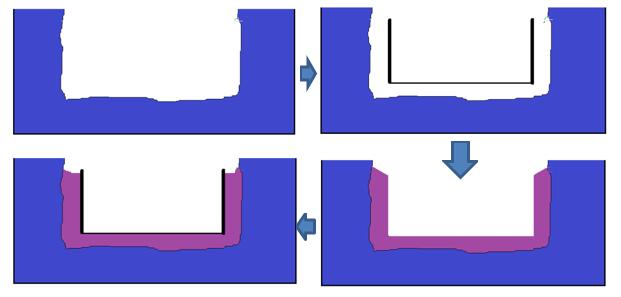

传统陶瓷杯,采用高铝质砖砌筑而成,新砌陶瓷杯与碳砖之间,采用碳素捣打料进行填充。如图1所示,这种修复方式,具有以下难点:

(1)需根据高炉尺寸,提前定制陶瓷杯砖,周期较长;

(2)对中修高炉,炉缸清理要求较为苛刻,破坏性清理残余碳砖,造成浪费;

(3)碳砖与陶瓷杯砌砖难度较大,工期较长;

(4)捣打料密封效果难以保证,对炉缸工作造衬很大隐患。

图1 传统炉缸陶瓷杯修复

传统砌筑陶瓷杯技术,在新高炉中应用较为普遍;但对高炉检修来说,在争分夺秒的大环境下,砌筑技术略显局限,新型的炉缸整体浇注技术应运而生。

2 炉缸整体浇注

2.1 技术简介

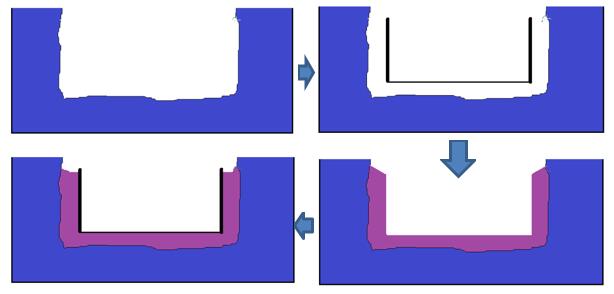

炉缸整体浇注,是基于传统砌砖修复的一种新技术。它采用不定形自流料,以支模浇注的方式,还原陶瓷杯。脱模后整体无缝,形成一个真正的“杯”结构。使得铁水“无孔可入”,而且所使用材料,与铁水不产生化学反应,真正起到了隔离与隔热的作用。其工艺简化为图2所示。

图2 陶瓷杯整体浇注技术

总体来看,炉缸整体浇注技术,具备以下特点:

(1)能最大程度的保留残余合格碳砖,针对局部区域严重侵蚀碳砖可采用高导热浇注料进行针对性修复。因此与拆除碳砖重新砌筑相比,维修工期短,造价大低;

(2)浇注衬与砌筑相比具有:整体性好,能与炭砖界面紧密有效贴合。因此不存在传统陶瓷杯与炭砖间的间隙捣打料,避免了因气隙而造成“间隙热阻”的问题,使炉缸整体传热效率得以提高,1150℃凝铁等温线推移至浇注陶瓷杯的内部,炭砖得到有效隔离和保护。通过炉缸的浇注维修,不仅从根本上保障炉缸安全、长寿运行,而且减少了炉缸热损;

(3)对于风口区域,同样能最大限度利用残余砖衬,减少耐材消耗;清净渣铁后即可进行浇注,整体浇注的风口衬里能有效避免砖缝的影响,降低风口窜煤气的风险;

(4)炉缸陶瓷杯浇注料采用溶胶结合刚玉碳化硅质泵送浇注料,其是针对传统陶瓷杯砖(塑性刚玉砖、刚玉莫来石砖等)从材质上进行了优化改进,因此具有更高的抗铁水熔蚀、抗渣蚀及抗碱侵蚀性能,同时其导热系数适中,更有利于炉缸渣铁粘滞层形成。

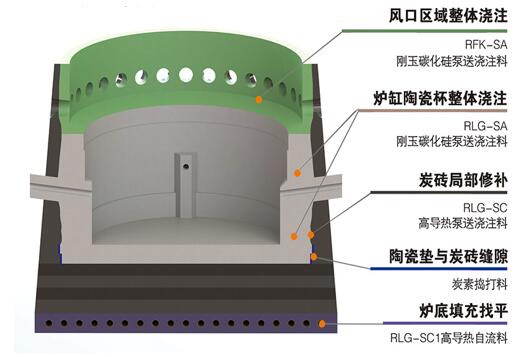

2.2 材料选择

(1)高导热浇注料

高导热浇注料RLG-SC:该料主要原料为导热性能好的碳质材料,采用溶胶结合;其具有与炭砖相近的导热系数,同时具有优良的抗渣铁润湿性能及良好的自流性能,能够轻易实现狭小缝隙自流填充密实作业,可用于碳砖修复,炉底找平、炭砖与冷却壁缝隙填充、陶瓷杯与炭砖缝隙填充。

(2)炉缸浇注料

炉缸浇注料RLG-SA:是专门针对高炉炉缸陶瓷杯环境特点设计开发;以优质刚玉为主要原料,采用纳米溶胶为结合剂;材料不仅具有优良的耐高温,抗渣铁侵蚀,抗冲刷及快干防爆等应用性能,而且具有优异的自流泵送的施工性能。

(3)风口带浇注料

风口带浇注料RFK-SA:是专门针对高炉风口带环境特点设计开发;以优质刚玉为主要原料,采用纳米溶胶为结合剂;材料不仅具有优良的耐高温,抗冲刷,抗机械磨损等应用性能,而且具有优异的自流泵送的施工性能。

炉底、炉缸及风口带材料分布,如图3所示,根据不同部位环境特点,使用不同性能材料。

图3 整体浇注材料分布情况

2.3 施工特点

2.3.1 炉缸清理方式

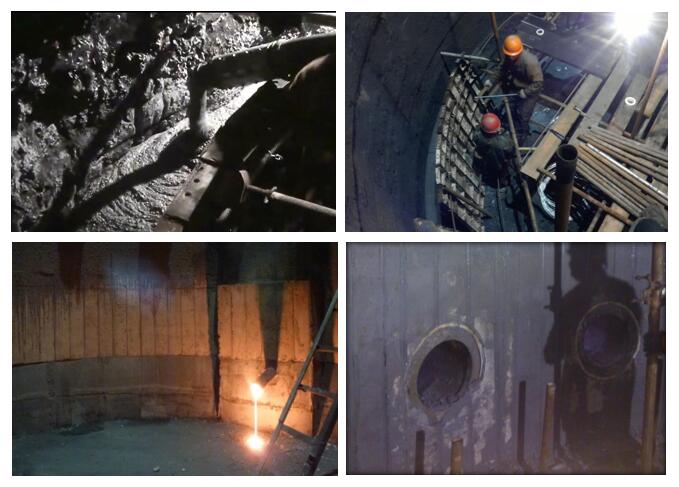

炉缸整体浇注施工,对碳砖侵蚀较严重的高炉,在清理完残炭之后,补砌碳砖,砖缝采用高导热材料浇注密实,如图4所示。

图4 补砌碳砖及表面处理

对碳砖侵蚀不严重的高炉,可采用保护性清理的方式,如图5,这样可以充分利用残炭,节约成本。而且可以适当减少高导热材料的使用,减弱了三种材料的匹配,更有利于材料之间热量传导。

图5 炉缸保护性清理现场

以上两种清理方式的共同点,都要求炉底清理至残炭表面,露出硬面;浇注修复时,一般先采用高导热料找平清理面,然后浇注两层陶瓷垫,进而往上浇注陶瓷杯壁、铁口区域和风口带。

2.3.2 陶瓷杯及风口浇注

炉底采用高导热料找平后,分两步浇注陶瓷垫,陶瓷垫厚度根据炉缸尺寸确定。如图6,泵送料采用自流浇注料,全过程无需震动或简单震动。

图6 陶瓷垫浇注过程

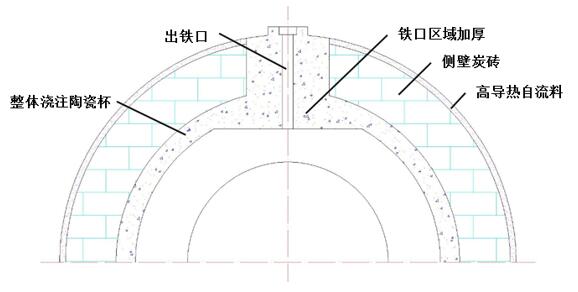

两层陶瓷杯浇注完成后,支模浇注侧壁及铁口区域,如图7,铁口区域加厚,恢复铁口深度至原设计深度。

图7 铁口区域处理方式

考虑到象脚区保护,会根据各高炉象脚区侵蚀情况,采用不同的处理方式。炉缸浇注料体密较大,液态材料静压力较大,因此一般采用分段浇注的方式浇注陶瓷杯壁,如图8所示,由炉底分段浇注至风口带。

图8 陶瓷杯壁与风口带浇注

待浇注完毕后,静止10 小时后脱模,进而完成整个炉缸浇注。然后按照制定的烘烤曲线,进行简单的烘烤,排除材料中的水分,即可满足开炉条件。

炉缸整体浇注技术,根据高炉炉缸侵蚀特点,策划检修方案,拟定施工工期,然后严格按照各施工节点执行。全过程无限速环节,因此简单快捷,而且可以灵活协调,交叉作业,便于铁厂统筹安排。

3 结语

本文简单介绍了炉缸整体浇注的技术特点,从一个新的角度去思考炉缸技术。类似于传统的砖瓦建筑被灌浆和钢结构取代一样,整体浇注也逐渐显示出其优越性。灵活多样的不定形耐火材料,更具有发掘空间。正确的材料选择和精细的施工操作,能更好服务于炉缸,也更有助于高炉长寿。

|