摘要:本文介绍了湿法喷注工艺的技术优势。联合荣大湿法喷注工艺技术在炼铁系统方面的一些技术成果,其中包括:高炉内衬湿法喷注技术,湿法喷注技术在高炉煤气封罩、上升管、下降管及重力除尘器的应用,湿法喷注技术在铁沟上利用出铁间隔对铁沟进行喷注修补的开发及实践应用。

关键词 :湿法喷注技术,高炉内衬,C沉积,可伸缩喷枪,溶胶结合,铁沟喷补

1.湿法喷注工艺技术简介

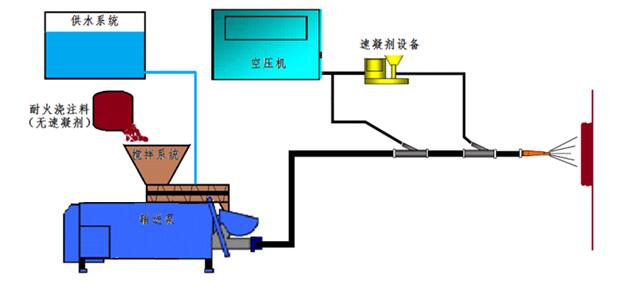

湿法喷注工艺(见图1):不定形耐材经定量加水(或液体结合剂)搅拌成砂浆状浇注料,通过喷注机高压输送至喷枪口,与雾化的速凝剂混合喷出,在待喷面瞬间失去流动性而紧密粘附。该工艺解决了干法(或半干法)喷涂中水(或液体结合剂)与料无法充分搅拌有效混合的问题,超微粉和高效外加剂等新的耐材增强技术都得以在湿法喷注中实现。因此,湿法喷注料层可达到接近浇注料的指标性能;完全克服了传统干法(或半干法)喷涂技术的种种不足。与传统干法(或半干法)相比,其具有:

图1 湿法喷注工艺示意图

(1)配有分散减水剂等外加剂,液体结合剂加量少(仅为干法的一半)

(2)所喷出的为预搅拌砂浆浇注料,水或液体结合剂定量可控,材料性能均一、稳定;

(3)反弹率小于5%,粉尘少;

(4)喷上去的料与设计的浇注料性能一致,气孔率低、耐渗透侵蚀;

(5)临界粒度10mm以上,结构强度高、耐磨性好;

湿法喷注工艺技术一经实现,就以其兼具喷涂的便捷高效和浇注的致密高强,逐渐成为不定形耐材施工的最主要方式。

联合荣大自2010年开发高炉湿法喷注造衬以来,在实践应用中不断对湿法喷注技术进行探索、创新和改进,从工艺设备到材料取得了一系列的技术成果。现主要介绍荣大湿法喷注技术在炼铁系统方面应用方面所取得的一些成果。

2.高炉内衬湿法喷注技术

联合荣大是国内第一家成功实现高炉内衬遥控湿法喷注的企业。自2010年成功应用以来截至2017年3月底,联合荣大已经在国内外成功完成高炉内衬喷注工程300多例,喷注料量近6万吨。炉容积从350m³到4038m³不等。该高炉内衬湿法喷注技术以其低反弹高寿命,得到铁厂普遍认可,现已取代干法喷涂成为高炉内衬维修维护的主要方式。

在高炉湿法喷注造衬技术方面,联合荣大人不断探索、创新和改进,无论在工艺装备还是材料技术方面都走在了行业前面。图2为针对不同工况所开发并应用的各式喷枪。

图2 适应不同工况环境的各式喷枪

2.1 工艺装备方面

机械手已完成三代改进,可伸缩喷枪(见图3-1)能够随高炉直径的变化遥控调节;喷注施工过程可远程视频观察(见图4),客户可在电脑或手机上随时监察现场的施工情况。新型的喷注设备能力达到平均每小时8-10吨,峰值可达18吨。图3也显示了喷注过程及喷注效果。工程记录显示,喷注过程无流淌无粉尘,实测反弹普遍低于5%(远低于干法喷涂15~30%的反弹率)。喷注内衬表面平整、材料密实。

图3-1 适应不同工况环境的各式喷枪

2.2 材料方面

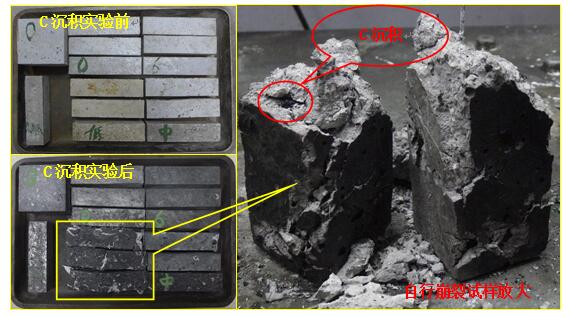

高炉内CO导致耐火材料内部C沉积,会对材料造成破坏,主要表现为崩裂及材料强度显著降低,崩裂试样如图4所示。C沉积反应式如下所示:2CO=CO2↑+C

图3 抗C沉积试验前后试样对比

图4 荣大高炉内衬喷注手机远程视频图像

尤其在有Fe存在的条件下,Fe对上述反应能够起到催化作用,使得该反应速率进一步提高。我们知道,耐火原料中不可避免会含有极少量Fe2O3,它们会和CO反应生成Fe,而这些Fe恰好充当了C沉积反应所需的催化剂。

Fe2O3+3CO=3CO2↑+2Fe

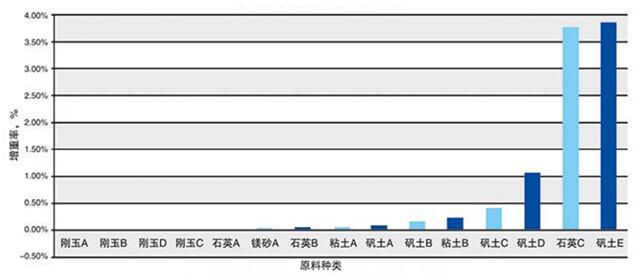

在高炉正常使用条件下,这些反应的发生不可避免。为了获得抗C沉积性能优异的高炉内衬喷注料,我们对使用的每种材料做了抗C沉积性能的检测,部分结果如图5 所示:

图5 几种耐火原料CO环境C沉积导致增重对比

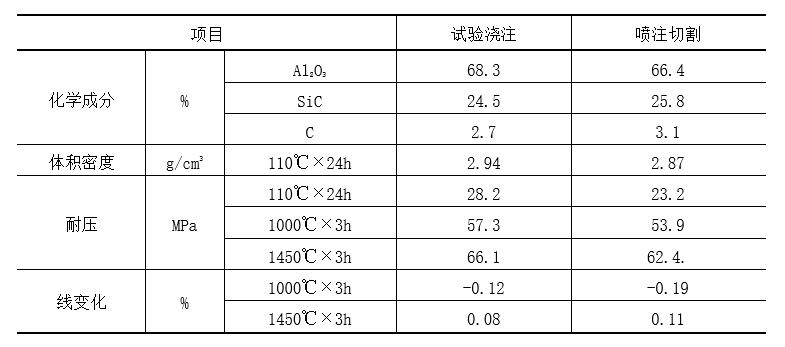

选择抗C沉积性能优异的材料作为喷注料主要原料,产品主要性能指标如表1所示。

表1 高炉内衬喷注料技术指标

3 炉顶封罩、上升管、下降管及重力除尘器湿法喷注

由于湿法喷注技术外具有干法(或半干法)难以比拟的优势,联合荣大在高炉内衬湿法喷注的技术基础上,还将该技术拓展应用到了高炉的炉顶封罩、上升管、下降管以及重力除尘器上。在通钢、通才、涟钢等厂家应用,同样取得了良好的使用效果,得到了客户认可好评。图6为现场施工时检查管道内植筋挂网和喷注的照片,图7为管道喷注完成。

图6植筋挂网检查、喷注现场 图7 喷注完成

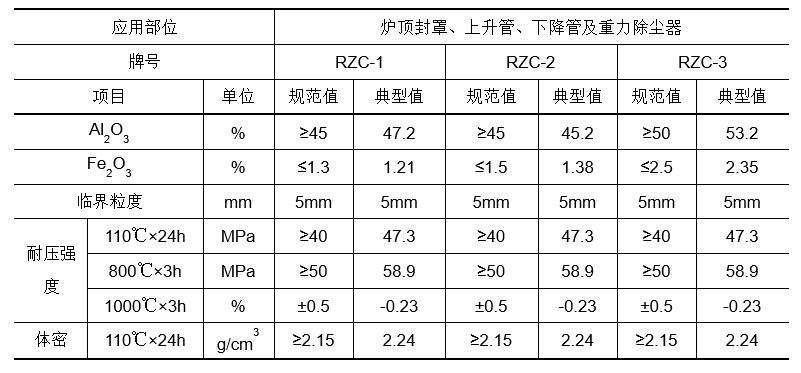

高炉炉顶封罩、上升管、下降管及重力除尘器喷注所用材料的理化指标见表2。

表2 炉顶封罩、上升管、下降管及重力除尘器湿法喷注料理化指标

4 铁沟出铁间隔湿法喷注维修

4.1 铁沟湿法喷注技术研发

自联合荣大2008年开始将储铁式出铁沟技术应用于小高炉之日起,现中小高炉出铁沟几乎已全部改造为浇注的储铁式铁沟。单铁口高炉采用储铁式铁沟,若要进行浇注维修(即使只局部落铁点)至少也要7-8小时

因此,铁厂必须进行休风;而休风就会影响高炉产量。为减少休风延长套浇周期,很多厂家曾利用出铁间隔采用干法喷补方式对铁沟落铁点进行喷补。但干法喷补层最多仅能维持1-2天;喷补频繁消耗巨大。湿法喷注技术可达近似浇注的性能,若采用湿法喷注的方式应能大幅延长喷补层的使用周期。另,考虑铁沟的热态维修,喷注后即要进行出铁操作。常规水泥结合喷注料无水化结合时间,存在爆裂危险。因此,联合荣大又开发了溶胶结合主沟湿法喷注料(性能指标见表3)。

表3 溶胶结合主沟湿法喷注料性能指标

4.2 实践应用

2012年,荣大公司在某铁厂所承包的铁沟已使用62天,落铁点残余厚度不足250mm,已达到合同约定的套浇周期。然而,铁厂要赶产量不希望近期休风套浇。为此,荣大公司决定采用该铁沟湿法喷注技术对该铁沟的落铁点进行喷注维护。

4.2.1 喷注维护过程

该高炉出铁间隔为40-50min,为保证在正常出铁间隔内完成对落铁点的喷注维护,喷注维护分两次进行,每次喷注落铁点的一侧沟帮。图8为铁沟喷注维护现场,其施工工序如下:

(1)提前一炉将残铁眼烧开,再用炮泥堵上(以利于下一炉顺利烧开,放净残铁);同时所有设备及材料就位;

(2)在出铁过程中完成烧放残铁工作,不占用出铁间隔;

(3)对待喷注维护的一侧落铁点沟帮,采用氧气对残衬渣铁进行吹扫,确保界面无渣铁;用时15min;

(4)对该侧沟帮进行湿法喷注维护, 25min完成喷注用料2.4吨;

(5)采用劈柴烘烤10min,后钻开铁口出铁;

(6)在出铁过程中,再次完成放残铁;而后利用正常出铁间隔完成对另一侧落铁点沟帮的喷注维护。

图8 铁沟喷注维护现场

4.2.2结果及结论

通过两次出铁间隔完成落铁点两侧沟帮的喷注维护,用料5吨,喷注维护厚度在350-400mm。喷注料与热沟旧面粘附性好,喷注面致密,烘烤和出铁过程无异常。使用31天,平均每天出铁量2100t,喷注层损毁仅约为12mm/d。

鉴于如此好的喷注维护效果,在该铁厂又连续进行了2次喷注维护,直至其计划休风。至此该580m3高炉出铁沟的大修周期达到131天,通铁量达到了25万吨。

后来荣大公司又在多条铁沟落铁点上进行了喷注修补验证。采用湿法喷注修补技术,落铁点喷补一次可使用20天以上,大大延长了套浇维修周期。

5 结语

湿法喷注技术以其兼具喷涂的便捷高效和浇注的致密高强,将成为不定形耐材施工的最主要方式。联合荣大在湿法喷注技术上,从工艺设备到材料不断进行自主研发,开拓创新,现已开发出针对炼铁、炼钢、轧钢等多领域,适合各种环境应用的湿法喷注装备及材料。特别在湿法喷注技术在炼铁系统应用方面,联合荣大已当之无愧的成为了国内湿法喷注技术的领军企业。 |